开云体育(中国)官方网站通过刮板输送机从井下输送到大地-Kaiyun网页版·(中国)开云官方网站 登录入口

中国网科技7月26日讯 近日,联思煤矿刮板输送机3D智能视觉检测系统在王家岭煤矿参加初始。该系统以AI图像识别为中枢时期,不仅匡助王家岭煤矿实时精确监测刮板输送机工况,还缩小了更换刮板链条功课难度,进步职责后果40倍以上的同期,达成巡检东说念主力资本着落90%。

府上信息深入,王家岭煤矿位于山西省境内,日产焦煤约16000吨,年产焦煤量可达600万吨。在日常煤矿开发经过中,刮板输送机是必不能少的一环。煤炭在井下被切割后,通过刮板输送机从井下输送到大地。这些刮板输送机不错长达20公里,由一系列较短的3至4公里长的链条构成。

由于抓续高负荷运转中的磨损和损坏,跟着时分的推移,刮板链会产生变形致使断裂,导致总计这个词输送系统住手初始,严重影响坐褥。因此对刮板机的按时巡检与实时爱戴格外伏击。

“咱们的见地是在链条断裂之前识别和更换变形的链条,”中国煤炭华晋集团的时期阁下周松云霄示,“更换变形的链条是一个相对陋劣的经过,约莫需要30分钟。但淌若链条断裂了,咱们就不得不拆卸和重新组织总计这个词输送系统,这可能需要20个小时或更万古分。”

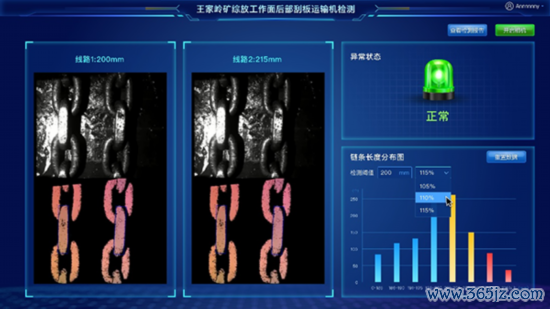

“联思团队耗尽了四个月时分配置和考验算法,确保链环长度策划和故障检测的准确性。该算法精度可达1毫米,咱们对此格外答应。”在谈到联思3D视觉识别算法时,周松云说说念。而自从行使联思智能视觉检测决策以来,王家岭煤矿爱戴功课的准确性、后果和安全性获取了极大的提高。

与平素矿井比较略显不同的是,王家岭煤矿的每台刮板输送机上方多出了几台高永诀率的3D相机,它们正在捕捉链条外不雅,并实时识别刮板输送机初始情景。一朝出现极度,职责主说念主员会坐窝获知准确的故障位置,极大进步了刮板机维修后果。

联思方面暗示,联思算作中国主力智能措置决策提供商,将抓续深耕智能时期开云体育(中国)官方网站,聚拢本身全栈算力上风,为煤炭行业企业带来更多智能化措置决策,助力中国矿业高质料发展。